グランドデザイン策定と改善改革活動推進

グランドデザイン(GD)とは『トップダウンでCSと企業利益を限りなく追求する工場生産体制を、あるべき姿を目指してトータル的に改革する活動』です。通常3年くらい先を見て骨子を策定して、1年単位で部分的に見直しながら活動する。グランドデザインの作成には、TP・PM・IE・6σ・間接部門改革等の幅広い改善手法が必要になるのは当然ですが、活動を活性化させて成果を確実に得る為には、下記のように、いつも関係者に説明をして全員のベクトルを合わす事が大切です。

- 生産性向上活動の必要性に迷いがない事。→(勉強して迷いを消す)

少なくても推進メンバーからは、後ろ向き発言や拒否行動が出ない事。 - 部下や関係者からの疑問(質問)に直ぐに答えられて、思想的にもぶれない事。

- やっている振りが最悪(会社への損害大)。やる気が無ければやらない事。

やるのであれば必死でやる事。スーパー正直会社として嘘の無い報告をする事。 - 自分達の職場にはムダが無いとは恥かしいので言わない事。

(ムダが無いのではなく、自分にはムダを見抜く能力が無いと自分で言っている) - 言訳にもならないので活動時間が無いとは言わない事。

(長期間で活動時間が無い理由は、殆どが本人の能力不足。時々は管理監督者の無理解。等) - やっている振りしてやっていない人ほど言訳が多い。必死で考えて改善改革を進めようとしている人は、まず人の話を受け止めて自分のものにして行動に移す。こういう指導者(始動者)に人が集まり、成果をきっちり出せる。

・・・これらを解決する為には何をすれば良いのか?

- 会社トップの意気込みが全員に伝わらず、やってもやらなくても同じ評価なので、やらない方が個人的には楽と考えている→×改善活動の停止消滅

●頑張って成果を出した人やグループを、後戻り出来ないくらいに褒め上げる事。 - ムダとは何か?効率とは何か?生産性とは何か?が理解できない→何が問題かが分らない→問題意識が無い→改善意識の低下→×改善活動の停止消滅

●改善改革教育でトップから現場作業者までを洗脳して“金太郎アメ”にする事。 - TP/PM/IE/6σ/間接業務改善の思想と手法の理解がない→問題が分っても改善の進め方が分らないし指導者もいない→×改善活動の停止消滅

●改善改革活動のキーマンとなる専門職(IEマン)を計画的に育成し活用する事。

下図は工場の改善改革推進が活性化して成果を獲得していく

『工場グランドデザイン』

を完成させた経過を説明しています。

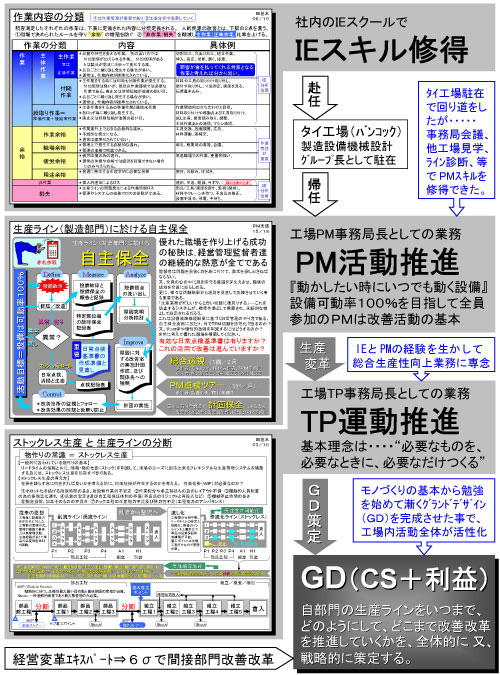

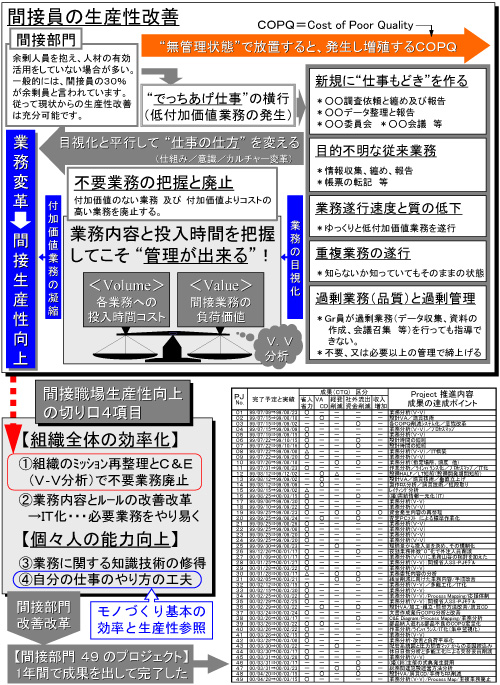

工場間接部門の改善改革

工場経営変革エキスパートとして工場間接部門の改善改革を担当して、1年間で49のプロジェクトを設定したゴールまで導き、完了させた。一般的には、間接部門の改善改革手法は、現場改善手法程には確立されていない事が勉強しようとして分かったので、手探りで研究しながら自分なりの推進方法を決めて指導した。当たり前の事を当たり前にやるだけなのですが、間接職場生産性向上の切り口は四つ有って、組織全体では不要業務を廃止した後に必要業務をやり易くする事。更に、個々人の業務能力をアップした上で全員が仕事のやり方を工夫する事です。

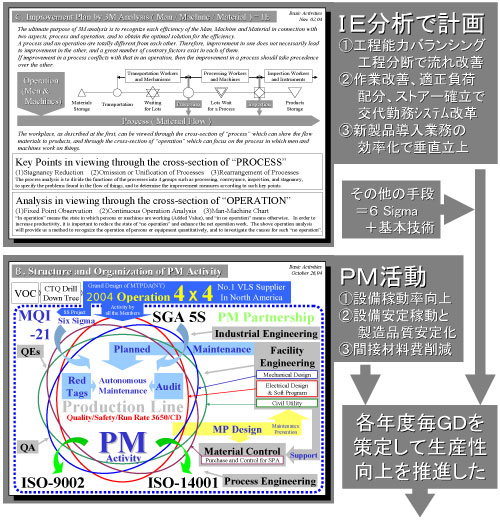

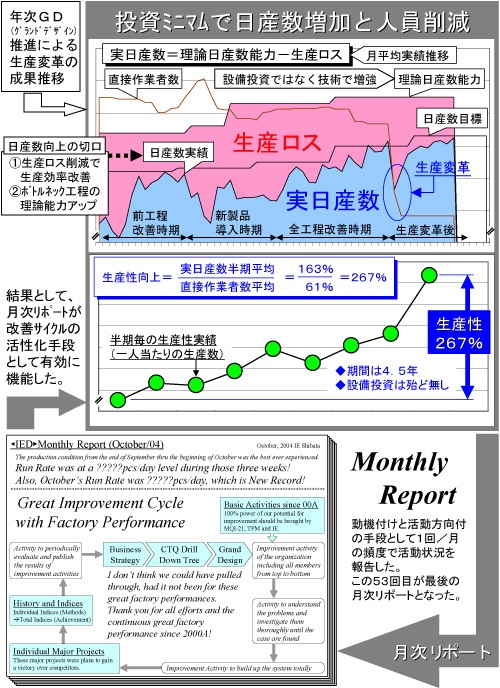

ニューヨーク工場駐在:PMとIEで生産性向上

IE部長(Senior Manager Industrial Engineering Dept.)として生産性向上を主要業務として推進し、4.5年で生産性を267%まで改善できた。改善手段と手法は、①PM活動を立上げて推進した ②IE的な切り口で継続的な改善サイクル(分析→課題整理→LCAで解決できる推進計画策定→フォロー)③その他(6σ、設備設計技術、設備投資をしないで理論日産数能力を上げる為の製造技術、他)・・・今まで多くの生産ラインを見てきたが、生産性向上の設備投資を殆どしないでこれ程の成果を出せた生産ラインを、見たり聞いたりした事が無い。“必死で勉強して当たり前の事を当たり前にやる事!”の重要性を実感した。

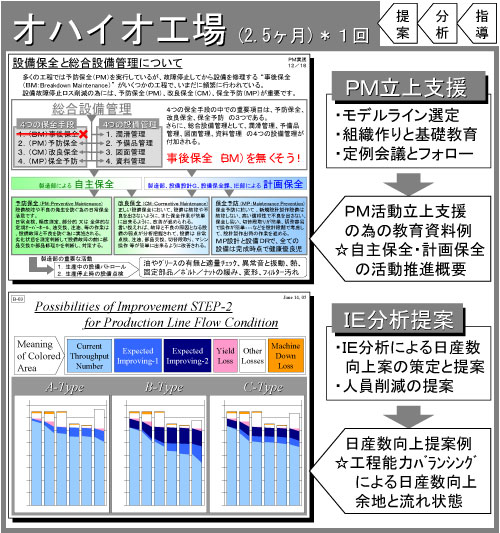

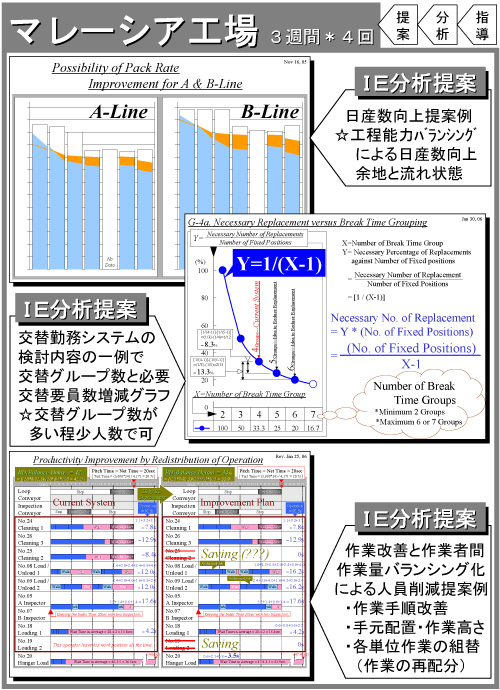

海外長期出張でPMとIE分析支援

オハイオ工場には2.5ヶ月、マレーシア工場には12週間(3週間*4回)の出張でPM活動立上げと、IE分析による日産数向上 及び人員削減の提案を行った。あくまでも 指導、分析、提案 までの業務で任務完了となるので、その後の活動推進は現地主導で実施してもらう事になった。

生産性向上活動の立ち上げと推進指導

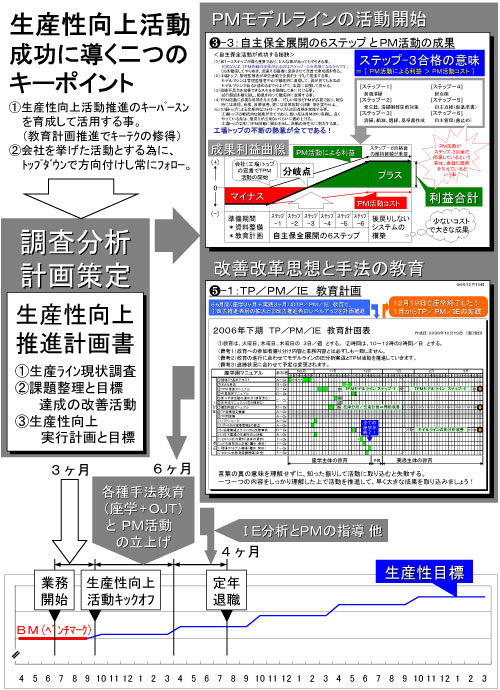

定年退職まで残り13ヶ月・・という時期に、今までに見た事も無い生産ラインの生産性向上推進を任されたが、会社の全面的バックアップもあって、略狙い通りの内容と期間で生産性向上活動の方向付けをして、軌道に乗せる事ができました。

- 生産性向上推進計画書策定→ 3ヶ月

- 各種手法教育とPM活動の立上げ→ 6ヶ月

- 特定テーマのIE分析とPMの指導→ 4ヶ月

今後はレベルアップしたメンバー達で、設定したゴールに向かって着実に前進し成果をあげていけるものと確信し、期待しているところです。